Мы постараемся ответить на вопрос: tecnica 164 ремонт своими руками по рекомендациям подлинного мастера с максимально подробным описанием.

Здесь будет рассмотрен ремонт сварочного инвертора TELWIN Force 165. Для тех, кто не знаком с устройством и схемотехникой сварочного инвертора, предлагаем сначала ознакомиться с материалами на эту тему, а именно:

В этих двух статьях на примере реального аппарата TELWIN Force 165 и принципиальной схемы сварочных инверторов TELWIN Tecnica 144-164 подробно описана электронная начинка и назначение каждого элемента схемы.

Но давайте вернёмся к нашему неисправному аппарату – сварочному инвертору TELWIN Force 165. По словам владельца, аппарат исправно работал, но вдруг, после небольшой передышки в работе напрочь отказывался выполнять свои обязанности. При попытке начать работу искра не появлялась, а изнутри корпуса доносился неестественный для штатной работы «гул» и «писк».

| Видео (кликните для воспроизведения). |

По словам владельца также было известно, что аппарат вроде как работал – был слышен шум вентилятора обдува, включался индикатор штатной работы. А это свидетельствует о том, что транзисторы инвертора исправны.

Складывалось впечатление, что сварочный инвертор «уходит в защиту» – срабатывают внутренние защитные цепи, которые есть в составе любого импульсного агрегата, тем более такого мощного.

Поиск неисправности сварочного инвертора я начал нестандартно. Включать приборчик не стал.

Ранее я с такими приборами не сталкивался, и они были для меня в новинку. Поэтому первым делом вскрыл корпус и стал проверять мультиметром все доселе известные мне детали.

На печатной плате сварочного инвертора обнаружил знакомые элементы: вентилятор, мощный диодный мост (на него установлен радиатор), высоковольтные электролитические конденсаторы фильтра, фильтр EMC, ключевые мощные транзисторы инвертора (установлены на радиатор), импульсный трансформатор, электромагнитное реле…

Неприятным сюрпризом оказалось то, что поверхность печатной платы была залита каким-то лаком, который затруднял считывание маркировки SMD-элементов и микросхем.

Также были обнаружены защитные элементы. Один из них – термопредохранитель на 90 0 С. Он приклеен к радиатору диодного моста.

Насколько мне известно, такие термопредохранители срабатывают намертво, то есть если нагреются выше своей температуры срабатывания, то размыкаются навсегда. Похожие термопредохранители можно обнаружить в силовых трансформаторах. Там они включаются в цепь первичной обмотки и приклеиваются к ней. Защищают трансформатор от перегрева. Иногда можно ложно судить о том, что первичная обмотка трансформатора в обрыве, хотя стоит убрать (или замкнуть накоротко) этот самый термопредохранитель, как оказывается, что трансформатор исправен.

Поэтому первым делом проверил целостность термопредохранителя на 90 0 С. Он оказался исправен.

Кроме этого на одном из радиаторов, к которым крепятся мощные ключевые транзисторы инвертора, также есть температурный датчик. Внешне он очень похож на термовыключатель серии KSD, которые используются в термопотах, водяных нагревателях и прочей бытовой электротехнике.

Особенность этих термовыключателей в том, что их контакты вновь замыкаются, если температура опустится ниже определённого значения. Понятно, что этот температурный датчик отслеживает нагрев мощных ключевых транзисторов и, если есть перегрев, временно отключает работу сварочного инвертора. Как только радиаторы, а, следовательно, и транзисторы остынут, то аппарат вновь запустится, и будет работать в штатном режиме.

При проверке термовыключателя оказалось, что он также исправен. Ну, что ж, будем искать неисправность дальше.

После недолгих поисков, было решено проверить мощные выпрямительные диоды. На печатной плате они расположены рядком и надёжно прикручены к радиатору шурупами. На страницах сайта уже рассказывалось о том, как проверить диод.

| Видео (кликните для воспроизведения). |

Маркированы как 60CPH03. Это ультрабыстрые сдвоенные диоды VS-60CPH03.

После проверки оказалось, что ориентировочно неисправны все три сдвоенных диода. Но это всего лишь предположение, так как диоды впаяны в схему, и 100% утверждать, что именно они неисправны нельзя. Несмотря на это стало понятно, в каком направлении нужно «копать» дальше.

Разобраться в проблеме можно было бы и без схемы, но с ней интересней, тем более что под рукой оказалось руководство по ремонту сварочных инверторов TELWIN Tecnica 144-164, которые, честно говоря, мало чем отличаются по своему составу и схемотехнике от TELWIN Force 165. Если взглянуть на принципиальную схему, то можно заметить, что даже при пробое одного из сдвоенных диодов 60CPH03, все остальные диоды при проверке будут также «неисправными», если их не выпаять из платы и не проверить каждый в отдельности. Вот кусочек схемы – выходной выпрямитель.

Как оказалось, выпаять эти самые диоды не так-то просто. Во-первых, пайка очень достойная и качественная. Да и как тут по-другому, ведь в силовой части сварочного аппарата протекают огромные токи, вплоть до 130 ампер! Малейший недопай и место контакта будет греться, а это в последствие приведёт к неисправности. Поэтому итальянцы не жалеют припоя и надёжно сдабривают им место контакта.

Не стоит забывать, что современная электроника изготавливается с помощью бессвинцовых припоев, а температура их плавления, как правило, выше, чем у обычного оловянно-свинцового.

Перед тем, как выпаивать диоды, необходимо демонтировать радиатор. Шурупы, которыми крепятся диоды к радиатору нестандартные, но открутить их можно пассатижами.

Для выпайки лучше воспользоваться паяльником помощнее. Лучше взять обычный паяльник мощностью ватт на 50, иначе выпайка превратится в мучение. Можно, конечно, применить и 40-ка ваттный паяльник, но тут потребуется сноровка и немало терпения. Надо успеть хорошо прогреть все 3 вывода диода одновременно.

При демонтаже можно попробовать использовать медную оплётку или десольдер для удаления припоя. Правда, если паяльник маломощный (например, 40 ватт), то толку от них будет мало. Припой будет моментально застывать.

Несмотря на трудности вызванные маломощностью паяльника (он у меня на 40 ватт) и обгоревшим медным жалом мне всё-таки удалось выпаять сдвоенные диоды. К сожалению, не без «косяков».

Выдрал с корнями сквозную металлизацию медных дорожек. Ах, да ладно, не беда. Зачистим и надрастим.

Оказалось, что пробит один из диодов – остальные целы. Стоит отметить, что пробитым оказались оба диода, которые являются частью одного сдвоенного диода. Теперь это не диод – а «решето», – обычный проводник в красивом корпусе.

Если взглянуть на схему, то «вылетел» тот диод, который обозначен красным кружком.

Напомню, что кусочек схемы взят из руководства для TELWIN Tecnica 144-164. А чинил TELWIN Force 165. У телвин Force 165 на плате нет катушки индуктивности L1 (дроссель) и, по-видимому, не должно быть, так как посадочного места на плате для неё нет. Так что не обращайте на неё внимания. В реальности же эта катушка выполнена из медного провода большого сечения, чтобы выдерживать токи до 140 ампер.

Было решено оставить аппарат в покое и заняться поисками замены неисправного диода VS-60CPH03. Найти замену диоду 60CPH03 оказалось не так-то просто. Купить в интернете эту радиодеталь не получилось. В интернет-магазинах такая деталь почему-то является редкостью (возможно, всё уже изменилось). Пришлось ехать на радиорынок и покупать там.

Был куплен аналог диода с маркировкой STTH6003CW. Цена у него оказалась приличная, да и найти нужный оказалось непросто.

Корпус – TO-247;

Максимальный ток в прямом включении IF(AV) – 30A на 1 элемент (60А на оба диода);

Допустимое обратное напряжение VRRM – 300V;

Время восстановления (или быстродействия) trr (max) – 50 ns (50 наносекунд).

Сдвоенный диод STTH6003CW относится к, так называемым, быстродействующим диодам. Буржуи обзывают такие диоды Ultra-fast, Hyperfast, Super-fast, Stealth diode, High frequency secondary rectifier и т.п. В общем, как только не пытаются подчеркнуть их крутизну.

Главная особенность быстродействующего диода – это способность быстро открываться (пропускать ток) и также быстро закрываться (не пропускать ток). А это означает, что он может работать на высоких частотах. Это и требуется для работы в выпрямителе сварочного инвертора, так как требуется выпрямлять ток высокой частоты – десятки килогерц.

Поэтому заменять такие диоды стоит только быстродействующими!

Для замены диода VS-60CPH03 подойдут STTH6003CW, FFH30US30DN. Все эти диоды – аналоги и отлично подходят для замены друг друга. Активно применяются в сварочных аппаратах. Также подойдёт STTH6003TV, но у него другой корпус (ISOTOP), хотя если другого нет, то при желании можно изловчиться и прикрутить его куда-нибудь.

При установке диодов на радиатор необходимо обязательно использовать теплопроводную пасту (например, КПТ-8).

Жадничать не стоит, но и чрезмерно намазывать пастой место теплового контакта не стоит. Наносим небольшой, ровный слой пасты на площадь соприкосновения корпуса диода и алюминиевого радиатора. Затем надёжно прикручиваем корпус диода к радиатору шурупом.

К установке диодов на радиатор стоит относиться серьёзно. В процессе работы диоды сильно греются и малейшие трудности с охлаждением вызовут их перегрев и выход из строя.

При установке диодов необходимо как можно лучше пропаять места соединения выводов и контактов медных дорожек. Это очень важно, так как токи просто огромные и если схалтурить, то ничего хорошего из этого не выйдет.

Если при демонтаже были «содраны» медные пятаки и медные дорожки, то их можно надрастить медным лужёным проводом и качественно пропаять. Чисто электрического контакта недостаточно – пайка должна быть надёжной.

После замены неисправного диода прибор заработал.

Архив со схемами на сварочные аппараты TELWIN Tecnica 141-161, TELWIN Tecnica 144-164 и TELWIN Tecnica 150, 152, 170, 168GE можно скачать здесь и здесь. Размер файла – 4,4 Mb.

Если логически подумать, о громком хлопке во время работы можно придти к выводу, что так пукнул силовой IGBT транзистор, но только вскрытие позволит поставить точный диагноз.

Посмотрим что имеется внутри нашего красавца, для этого начнем аккуратно разбирать его.

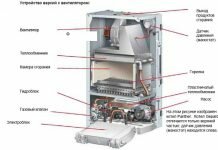

Как известно из теории силовой электроники физика работы сварочных инверторов основывается на поэтапном преобразовании энергии.

Выпрямленное сетевое напряжения преобразуется в переменное высокочастотное в инверторе, а затем понижается трансформатором до обычного сварочного, и в финальной стадии выходной выпрямитель преобразует переменное в постоянное сварочное напряжение.

Весь процесс управляется с помощью обратных связей блока управления, который задает необходимые характеристики тока.

Но вернемся к нашему пациенту, немного полазил по зарубежным сайтам нашел сервисное руководство по ремонту TELWIN TECNICA 164 скачать его можно по зеленой ссылке выше.

Внутри сервисной инструкции очень полезным для понимания алгоритма работы имеется блок схема аппарата. Принципиальная схема состоящая из силовой части и блока управления также приводится в руководстве.

Схема силовой части состоит из следующих узлов:

1. Фильтр от электромагнитных помех состоит из следующих радиокомпонентов С1, T4, С8, С15.

2. Блок защиты выпрямителя и фильтра состоит из радиоэлементов RL1, R4. Исключает прохождение больших зарядных токов в момент первоначального подключения к сети. При подачи питания, напряжение на выпрямитель PD1 следует через мощное сопротивление R4, в это же самое время емкости конденсаторов C21, C22, C27 начинают плавно заряжаться. По окончанию их заряда, срабатывает реле RL1, и своими контактами шунтирует R4.

3. Выпрямительный мост с фильтром C21, C22, C27 сглаживает пульсации.

4. Силовые ключи собраны на IGBT транзисторах Q5 и Q8. они преобразуют напряжение в высокочастотные прямоугольные импульсы, которые затем следуют на силовой трансформатор.

5. Токовый трансформатор измеряет силу тока в первичной обмотке силового трансформатора, сигнал с трансформатора следует в блок управления.

6. Силовой трансформатор Т3, преобразует напряжение в то, которое требуется для сварки. Кроме того через него осуществляется гальваническая развязка от сети.

7. Выпрямитель сварочного напряжения выпрямляет импульсное напряжение. D33 и D34 — выпрямляют эдс самоиндукции силового трансформатора с катушки индуктивности L1, в момент, когда IGBT модули заперты.

8. Дроссель L1 исключает возникновение пульсаций выпрямленного напряжения.

9. Радиокомпоненты — R18, R35, D11, C20, U3, D8 предназначены для питания блока управления.

10. Тепловая защита силового трансформатора состоит из термодатчика ST1, который в нормальном состоянии всегда замкнут.

11. Схема питания вентилятора и реле получает питание от отдельной обмотки силового трансформатора. Как только накопительные емкости зарядятся, запустится преобразователь, на дополнительную обмотку поступает напряжение, которое выпрямляется и поступает на вентилятор обдува и реле. Реле срабатывает, и шунтирует сопротивление R4 и устройство переключается на нормальный режим работы.

1. Блок драйверов состоит из элементов Q6, D19, D23, Q7, D27, D26, T1 и предназначены для плавного запуска силовых IGBT модулей. Разделительный трансформатор T1 предназначен для генерации двух сигналов, гальванически развязанных друг от друга.

2. Драйвер управления разделительным трансформатором выполнен из элементов Q4, D20, D22, D24 и усиливает сигнал, идущий от генератора импульсов и подает его на первичную обмотку разделительного трансформатора.

3.Ограничитель тока в первичной обмотке трансформатора и элементы D2, R25, R49, D4, R15, R9, R2, R3, R10 получают сигналы от токового трансформатора Т2, выпрямляет и ограничивает их.

4. Задающий генератор импульсов на микросхеме U1 это обычный ШИМ контроллер на микросхеме TL3845. Данный контроллер генерирует управляющие импульсы для правильной работы инвертора на IGBT модулях. Так же этот контроллер регулирует сварочный ток и защиту.

5. Модуль гальванической развязки и контроля выходного напряжения предназначен для защиты от заниженного или завышенного сетевого уровня. Он состоит из оптрона ISO1 и радиокомпонентов R1, R5, R14, R19, R24, R29, R36, R38, ОУ U2B, компаратора U2A

7. Модуль регулировки сварочного тока выполнен на переменном сопротивлении R23, фильтра C14, R13, C4.

8. Суммирующий модуль выполнен на операционном усилителе U2C и предназначен для суммирования сигналов защиты, для формирования уровня напряжения регулирования, которое следует на задающий генератор импульсов. Транзистор Q1 работает в ключевом режиме. При аварийном режиме работы инвертора, с модуля контроля напряжения на базу транзистора поступает сигнал отключения, транзистор открывается, и шунтирует инвертирующий вход операционного усилителя на землю. Прекращается генерация управляющих импульсов. При этом начинает светится аварийный светодиод.

Как я предположил в аппарате взорвались IGBT транзисторы, после вскрытия и визуального осмотра диагноз подтвердился. Кроме того, как показывала практика ремонта рентгеновского аппарата, IGBT никогда не сгорает один, так и в этом случае сгорели диоды D31 и D212 и еще надо проверить плату драйверов.

Теплопроводящую прокладку под диод D31 обязательно надо сохранить при замене компонента. Теперь подумаем о причинах выхода из строя силового модуля, опираясь на подобный опыт можно сказать, что обычно это плохие контакты.

Этот случай подтвердил мои подозрения обнаружил плохую пайку выводов силового трансформатора, ох уж эта европа со своей дермократией, а паяют хуже чем у нас студенты. Пришлось исправить эти недостатки.

Переходим к проверки драйвера используя обычный тестер, выявляем целый список поврежденных радиоэлементов.

После замены перечисленных радиокомпонентов ремонт сварочного инвертора наконец-то закончен и теперь можно пользоваться устройством по назначению

Аппарат имеет сложную схему управления. Как известно, тиристоры управляются током и являются незапираемыми токовыми ключами. Ток сварочного аппарата регулируется косвенным путем. Изменяя период протекания тока в первичной обмотке, добиваются изменения тока во вторичной обмотке

Промышленность выпустила большое количество сварочных аппаратов с электронным управлением током. Но принципиальные схемы и пояснения к ним невозможно найти. Несмотря на малое количество деталей, аппарат имеет сложную схему управления. Как известно, тиристоры управляются током (напряжение управления обычно 2 – 5 В) и являются незапираемыми токовыми ключами. Ток сварочного аппарата регулируется косвенным путем. Изменяя период протекания тока в первичной обмотке, добиваются изменения тока во вторичной обмотке. Так как ток в первичной обмотке мал (до 20 А), то этот вариант был внедрен в ТДЭ 101У2.

Здравствуйте, попал ко мне неисправный и переживший несколько попыток ремонта Telwin Tehnica 164. Сейчас пытаюсь его восстановить, вопрос в том ,что под D14 MUR860 есть прокладка еле заметная, если кто то ремонтировал подобный аппарат, скажите пожалуйста это изолирующая прокладка?

Нашел, НОМАКОН. Теплопроводящие изоляционные материалы

Она толщиной примерно 0,1-0,2 мм. бесцветная, спросил потому что диод прозванивается с радиатором

Не обязательно бесцветная. Чаще встречал такие:

Telwin Tecnica 164 не регулируеться сварочный ток, выдает постоянно максимумальный ток. Источнику около 5 лет использовался в бытовых условиях, ни чего экстраординарного, всё родное хотя зажим на обратном кабеле очень хочеться сменить. Еще не разбирал – собираюсь, но боюсь это не поможет. Если кто что подскажет огромное спасибо.

Разобрал посмотрел горелых мест не нашел. Переменный резистор В10К – врашающийся штыль с натягом лювтит вдоль оси вращения, можно выфтянуть вперед а можно назад – после подобных манипуляций регулировка тока востановилась.

Дефект возник сного выяснилось что треснул припой у переменного резистора и контакта иногда небыло пропаял работает нормально.

avaks Буду покупать 165-й ПВ не сильно отличаеться судя по таблице. Один фик электрод 4 мм он долго не тянет.

Заранее поршу прощения за чайниковские вопросы, и такую же терминологию.

история: первый раз сгорел через пару недель после покупки, отварив по пол кило 2 и 3мм электродов. Взорвался самый толстый керамический резистр.

т.к. живу в деревне, гарантийный сервисцентр обошелся в 3 месяца без сварки, все лето.

вот недавно повторилась история, причем в этот раз поломка буквально на втором электроде, гарантии уже нет, да и 2-3 месяца ждать совсем нехочется.

Разобрал – выбило тот же резистр что и первый раз.

причина понятная, деревенское электричество, скачет на 30-40вольт запросто.

- что это за резистр, помогите опознать. Куплю десяток, и буду надеятся что это все, что будет взрыватся))

- его неважно как впаивать, задом наперед если что – не страшно? ну чайник я))

Сам виновник: На нем отчетливо читается только (8907; C5-37-8; 2? ом +-10%)

причем в сервисе впаяли этот зеленый, а родной был керамический светлокоричневый. может вообще неправильный впаялили.

помогите плиз, кто разбирается!

- что это за резистр, помогите опознать.

Перед “Ом” стояла циферка. .

Ни у кого в деревне нету сварочника блювелд 164 или телвина 164 еще?

А то разобрали бы, поглядели.

Хотя. через голосовалку можно связаться с владельцами.

Возможно они снимут крышечку, и подскажут вам номинал.

Wil написал :

Куплю десяток

Нужно просто купить более мощный на то же сопротивление. Тогда он не будет перегреваться и гореть.

Напряжение в сети падает, ток растет.

А китаезы все рассчитывают в притык, экономят.

Wil написал :

его неважно как впаивать, задом наперед если что – не страшно?

Wil написал :

может вообще неправильный впаялили.

Возможно впаяли такой же. возможно меньшей мощности. Вот и сгорел вообще сразу.

Акромя резистора точно больше ничего не сгорело?

Резюк не горит просто так. Скорее всего вылетели ключи или, что лучше, входной мост. Совет- не самодельничайте. Удачи!

“Так просто не горит”,потому что выполняет роль “предохранителя”. А сопротивление это 47 Ом!

Всем спасибо, резистор действительно 47Ом 8Вт, артикул производителя 112048.

есть устойчивое ощущение что все же впаяли неправильный при ремонте, т.к. на нем видится 2* Ом. первая цифра 2, похоже 27Ом.

ничего больше не сгорело, на вид))

как же не самодельничать, когда ближайший сервис-центр в Москве, за 250км? даже в Туле нет.

Вообще похоже действительно играет роль предохранителя, так что буду ставить такое, какое производитель придумал, а то чего доброго, не только резистр сгорит.

Блин.

Можно подобрать ваш зарядный резистор с 1% отклонением от номинала вставляемого туда производителем – но это ничего не даст. Он ограничивает зарядный ток силовых кондеров при первом включении. Меняй его номинал от 10 до 100 ом, ничего не измениться. Аппарат ваш дохнет от низкой сети (скорее всего), реле отбрасывает а резистор в цепи, он и выгорает, аппарат продолжает через него работать. Если везет – то выгорает только резистор, если не везет – вариантов масса. Инвертор имеет тенденцию сгорать за сотые доли секунды, и как правило при этом не дымит, у многих сгоревших аппаратов нет следов горения и следов разрушения чего либо. поэтому, то что вы говорите будто там всё целое – поставлю ка я резистор точного номинала – это примерно как говаривал “чукча” – мертвому припарка.

Я искренне буду рад, если выгорел только резистор, НО ваш аппарат достаточно капризен в работе. Оригиналы ходят годами, есть отличный китай, отличить можно только при разборке и хорошем знании компонентов. Так вот скорее всего это ваш случай “хорошего китая”. Не самодельничайте, если не хотите его поставить на полку и говорить что вот. эти инверторы. ну их. на.

Удачи!

170 . Можно ли так делать? Думаю на кольцо намотать три обмотки с индуктивностю не менее 600mh , как советовали и поставить на место UTK тгра. Незнаю откуда взять кольцо штоб много витков ненужно было мотать. Можно ли мотать много витков и двумя слоеми для одной обмотки? или подобрать провод потоншче, например на 0,3мм (мотал 0,5 мм). Облазил у знакомых мастеров шрот, отдали 3 сварки и у всех оказалось што тгрый намного худше чем мой. Факт што у нас все тупо меняеть игбт и после неудачи бросает на запчасти. Хотелось победить ету проблему, затрат я небоюсь, время тоже имеется так как имею нормальную работу, а ето ради интереса.

не гарантия что все работает. Надо смотреть ОСЦ на эквиваленте затвора. без ключей.

не все кольца там из нужного феррита.

нет. В ТГРах не должно быть слишком много витков. увеличивается индуктивность рассеяния. Ни чего хорошего не будет. обычно 30-100 витков при сечении 5х5 7х7 вот примерно так. А феррит надо брать от трансформатора. От фильтра помех не пойдет. От выходного дросселя групповой стабилизации – не пойдет.

Тогда осцилл в зубы и читать. только так. Иначе И.С.БАХ будет твой постоянный гость.

Блин, Литва! Нет Осц в радиусе 50км Я думал ты из Монголии, или Казахстана

В данной статье немного приоткроем завесу над буднями обычного сервисного центра по ремонту сварочной техники. Сегодня вашему вниманию представляем ремонт сварочного инвертора Telwin Force 165. Возможно, ознакомившись с предоставленной информацией, вы сможете устранить некоторые неисправности своими руками. И помните, не беритесь за ремонт, если не уверены в своих действиях, в результате, это всегда обходится дорого.

Как ни банально это звучит, ремонт начинается с разборки аппарата. Для начала снимается ручка, которая зафиксирована на 4 винтах. Затем откручиваются 2 винта, расположенные на пластмассовой части (держат переднюю и заднюю панель) и 2 винта, которыми зафиксирован корпус по бокам). Также не забудьте снять ручку регулятора тока, потянув ее на себя, потому что она не позволит передней панели инвертора отделиться от общего корпуса.

Диагностика начинается с поверхностного осмотра платы. Нужно внимательно посмотреть, нет ли перегоревших дорожек, поврежденных элементов и тому подобного. При беглом осмотре сразу видно, что вышел из строя зарядный резистор, который отвечает за плавный заряд конденсаторов.

Без него будет большой удар в сеть. То, что сгорел зарядный конденсатор говорит о 3 вещах:

- Пробиты электролитические конденсаторы;

- Силовые ключи – IGBT транзисторы.

Начать прозвонку лучше с выходных клемм, таким образом проверяется годность выходного диодного моста.

- входной мост с обратной стороны платы;

- диодный мост на предмет КЗ;

- конденсаторы по высокой стороне;

- силовые транзисторы IGBT нужно замерять меду стоком и истоком, то есть между коллектором и эмиттером.

В данном конкретном случае ремонта Telwin Force 165 вышли из строя именно транзисторы.

Обычно, при выгорании транзисторов выгорают и драйверы. В таком случае транзисторы нужно демонтировать. После демонтажа транзисторов нужно проверить исправность драйверов. Для этого находят сопротивления 15 Ом и звонят их в режиме прозвонки тестера. Если они целы, большая вероятность, что драйвер годный. Если же эти резисторы в обрыве, тогда придется полностью проверить драйвер. Рядом расположены диоды и транзисторы, их проверяют на пробой.

Перед включением нужно убедиться, что у нас по высокому нет замыкания (что замыкание было действительно в транзисторах). Проверяем на конденсаторах.

Топология данного инвертора, Telwin 165, это косой полумост. Выходной трансформатор включен между транзисторами. Почему так называется, косой полумост? Транзисторы включены как бы наискось. В другом косом плече моста стоят разрядные диоды. Их нужно прозвонить заранее, потому что при пробое транзисторов очень часто эти диоды тоже пробивает.

Проверяют также супрессоры – снабберы транзисторов. Они вылетают редко.

Если КЗ нет, нужно подать питание и осциллографом посмотреть, какой сигнал приходит на транзисторы. Многие ремонтники смотрят на форму сигналов на затворах, но мы рекомендуем от эмиттера до затвора впаивать конденсатор 220 -1000 пФ. Тем самым имитируется емкость затвора и нагружается цепочка драйвера. Таким образом, весь драйвер выходного транзистора думает, что он работает на затвор транзистора. Осциллограмма будет примерно такой, как при работе с реальным транзистором. Без нагрузки все может хорошо показывать, под нагрузкой – мы увидим, какая будет форма.

Перед подключением питания в обязательном порядке понадобится стоваттная лампочка с двумя проводами. Если вы не опытный ремонтник, вам нужно обрезать дорожку на плате. Дело в том, что вы можете не заметить замкнутый трансформатор, битый снаббер, диоды и т.д. Разрез питающей дорожки вас спасет от дорогостоящего выхода всей силы из строя.

После любой манипуляции, когда вы включили питание, а потом выключили его, нужно на лампочку разрядить конденсаторы. Напряжение на них смертельное, 310В, может быть даже летальный исход.

В процессе наладки, между двумя разрезанными дорожками впаивается лампочка, которая ограничивает ток, идущий через выходную часть. И даже если где-нибудь что-то будет не так (занижена частота, пробиты трансформаторы, выход и т.д.), лампочка просто загорится в полный накал, а все остальное останется целым.

В Telwin Force 165 схема построена следующим образом: как таковая отсутствует дежурка, но … через резистор от сетевого напряжения (310В) заряжаются конденсаторы, которые дают подпитку ШИМу и он короткими импульсами пытается запустить силовую часть. В момент запуска силовой части отвод из силового трансформатора через диод и кренку начинает питать всю схему. Вся схема «заводится» — в этот момент щелкает реле и включается вентилятор. Таким образом производится запуск инвертора, т.е он работает на самоподпитке (не от дежурки). Если вы включили инвертор и щелкнуло реле, завращался вентилятор – это значит, что сила «завелась».

В конкретной рассматриваемой плате при подаче питания на указанных на фото выводах между эмиттером и затвором должны быть короткие «пачки» импульсов – попытки запуска — примерно раз в одну секунду.

Для проверки нужно подпаять минусовой щуп осциллографа на эмиттер.

Важный момент! Напряжение, которое вы подаете, должно быть развязано от сети гальванически, чтобы осциллограф и все остальные приборы, которые вы подключаете, не попали попали под фазу (включая человека, который ремонтирует инвертор).

Другой щуп осциллографа ставится на затвор и подается питание.

На экране осциллографа должны появится серия запускающих импульсов. Значит, драйвер, ТГР, и управляющий ТГРом транзистор – все в рабочем состоянии.

Затем, отключается питание, разряжаются конденсаторы на лампочку и производится переключение на другое плечо.

Проверяются импульсы на другом плече. С помощью осциллографа вы можете измерить размах посчитать их длительность.

Запаиваем весь конечный каскад и пробуем его запустить, потому что все работает в штатном режиме, о чем свидетельствует описанная проверка.

При установке новых силовых IGBT –транзисторов все поверхности алюминиевых радиаторов, к которым они будут прилегать, должны быть идеально чистыми: очищены от любых загрязнений и промыты спиртом.

Проведите пальцем по радиатору в месте установки транзисторов: не должно быть вкраплений, отверстия под резьбу без заусениц и не должны возвышаться (когда откручивают винт, бывает как-бы «вытаскивают» резьбу из алюминия – получается бугор).

Нужно убедиться, что на IGBT-транзисторах нет вкраплений, потому что любая песчинка сделает зазор между транзистором и радиатором, соответственно, функция теплоотвода не будет выполняться в полной мере.

Пасту КПТ-8 (Кремнийоргани́ческая Па́ста Теплопрово́дная) ГОСТ 19783-74, используемую для улучшения теплообмена между мощными электронными компонентами и радиатором, нужно наносить на транзистор исключительно из тюбика. Не нужно выковыривать пасту лопатками из банок.

Пасту нужно мазать как можно меньшим слоем и только на металлическую часть. При затяжке транзистора она должна едва выйти из-под корпуса. Толстый же слой приводит к деформации транзистора.

Радиаторы с транзисторами обратно устанавливаются на плату и запаиваются. В технологический разрез дорожки платы, о котором говорилось ранее, впаивается лампочка, после чего подается питание. Должно щелкнуть реле и включиться вентилятор, это значит, что силовая часть запустилась. Если лампочка не горит, это говорит о том, что все работает нормально и ток покоя в норме.

Нужно проверить выход. На выходных клеммах инвертора должно появиться напряжение. Проводите все работы очень аккуратно, потому что схема в момент проверки находится под высоким напряжением 310В по постоянному току!

К выходным клеммам подключается небольшая лампочка 40 Вт и если все в норме, она должна загореться – силовая часть в рабочем состоянии.

Далее плата промывается изопропиловым спиртом от паяльного флюса, восстанавливается «разорванная» дорожка и нагружается на реостат (проверяется выходной ток).

Регулятор тока выводится на минимум и подключается реостат. Ставятся щупы и снимается напряжение холостого хода. Подключается нагрузка и регулируется ток ручкой инвертора. В данном конкретном случае ремонта ток не регулировался, т.е. был постоянно на максимальном своем значении. Если бы в качестве нагрузки был бы подключен не реостат, а реальный сварочный электрод, при первом же касании о металл этим электродом, вся силовая часть сгорела бы снова, так как инвертор постоянно работает на максимальной своей мощности! Оказывается, изначальная проблема, приведшая к поломке, заключалась в отсутствии регулировки тока. Это говорит о том, что неисправность находится где-то в задающем генераторе. Следствие выбитой силы уже было отремонтировано, а причину – нужно искать.

За регулировку тока отвечает трансформатор, через который проходит первичная обмотка силового трансформатора. Нужно проверить целостность вторичной обмотки этого регулировочного трансформатора. Операционник LM324 проводит сравнение между установленным положением ручки регулятора тока в одном плече и полученными данными с указанного на фото транса в другом плече.

Результаты, полученные операционником, подаются на микросхему ШИМ (задающий генератор работы всей силовой части) и от длительности его импульсов зависит выходной ток. Длительность же импульсов задается операционной микросхемой на основании полученных данных между установленной ручкой и тем, что пришло с трансформатора. В данном случае ремонта данная схема не работает. Нужно устанавливать причину.

Заменой микросхемы компаратора LM324 проблема была решена, а ремонт инвертора завершен. Дальнейшее испытание на реостате показали, что аппарат полностью исправен, а ручка регулировки тока работает, как и положено.

Источник: Powerful Electronics

Для отправки комментария вам необходимо авторизоваться.

Решил самостоятельно отремонтировать инвертор.

Вот неплохая ссылка http://electronics-lab.ru/blog/remont/77.html

Может кто знает причину “сгорания” R4 ?

Таким образом мне необходимо запастись терпением и полностью повторить то, что выпаивал автор статьи?

P.S.: я хочу лишь уточнить – нет ли более рационального алгоритма действий, чем моё варварское (непрофессиональное) ковыряние в монтажной плате с извлечением каждого элемента?

Осмотрел блок управления и обнаружил, что перегрев на плате имел место в районе крепления деталей R61 — D27 — Q7. Выгоревшим был резистор R61:

При дальнейшем осмотре обнаружил повреждение корпуса стабилитрона D29 и резистора R71:

На «прозвон» не отреагировали стабилитрон D30 и резистор R62.

По схеме блока управления эти детали были в одной цепи (выделено красным):

какои стабилизатор . что-то там пробивается,термоклеи. автор Вы хотя осцылом на затворах IGBT -шек смотрели что там творится? имею в виду форму импульсов ? там проблема в ТГР-е кроется скорее всего ,его ферит со временем деградирует от туда и снижение индуктивности его, тоесть коефицыент трансформацыии уже не тот, от сюда и завалы на прямоугольных импулисах поевляются и в следствие чего и БАхнут транзики ! не водите людеи в заблуждение.

Прошло 1,5 года, похоже ремонт не удался, особенно интересно было послушать как работает сварочник, у автора сильно развита фантазия.

Заработал сразу после замены всего что сказал

здорова, а можно эту схему переделать на полуавтомат?

Скачать

схема сварочного инвертора TELWIN TECNICA 164

инструкция пользователя (паспорт) TELWIN TECNICA 164

инструкция по ремонту TELWIN TECNICA 164

18 фото 4320*3240

Расскажите пользователям соцсетей, как работает сварочный инвертор TELWIN TECNICA 164. Отзывы о нем оставленные вами в комментариях помогут другим при покупке аппарата.

Перед вами книга одного из ведущих разработчиков инверторных сварочных источников нашей страны Валентина Володина. Книгу отличает знание автором вопроса, четкая систематизация информации, хороший язык изложения, качественные и верные схемы и иллюстрации. Это первая в СНГ массовая книга по ремонту инверторных сварочных источников.

В книге приводятся принципиальные электрические схемы, подробные описания работы, а также методики ремонта и испытания инверторных сварочных источников, получивших наибольшее распространение.

Кроме этого, в книге проводится методики проверки электронных компонентов, нагрузочная характеристика балластного реостата, а также описание самодельных дифференциальных осциллографических пробников.

Книга предназначена для ремонтников и разработчиков сварочного оборудования, но может быть полезной для широкого круга домашних мастеров и радиолюбителей, интересующихся вопросами электросварки.

Глава 1. Устройство, работа и методика ремонта

инверторных сварочных источников

1.1. Уменьшение габаритов сварочного источника

Влияние рабочей частоты на габариты трансформатора

Однотактный nрямоходавый nреобразователь

Косой мост

Двухтактный мостовой nреобразователь

Двухтактный nолумостовой nреобразователь

1 .2. Общая методика осмотра и ремонта

ин верторных сварочных источников

Перед ремонтом инверторнога сварочного источника

Очистка сварочного источника

Осмотр сварочного источника

Проверка электронных комnонентов

Исnытание сварочного источника

Исnытание теnловой защиты

Глава 2. Сварочные источники семейства BRIMA

2.1. Особенности устройства источников

Состав семейства сварочных источников BRIMA

Выбор источника для рассмотрения

Технические характеристики BRIMA ARC-160

2.2. Состав сварочного источника и назначение nлат

2.3. Выnрямитель N21

Принциnиальная электрическая схема nлаты

Блок nитания 24 В

2.4. Преобразователь

2.5. Выnрямитель N22

Принциnиальная электрическая схема

Цеnи уnравления на nлате nреобразователя

2.6. Плата уnравления

Назначение

Принциnиальная электрическая схема

2.7. Плата драйверов

2.8. Методика nроверкисварочного источника BRIMA

Необходимые nриборы и оборудование

Электрические измерения nри выключенном апnарате

Включение и nроверка цеnей уnравления и драйвера

2.9. Испытания сnрочного источника

Электрические измерения при работе источника на холостом ходу

Испытание источника при работе на нагрузку

Проверка напряжения на диодах VD21-VD23

Проверка тепловой защиты

Рабочее испытание

Глава 3. Сварочные источники семейства COLT

3.1. Назначение

3.2. Сварочный источник СОLТ 1300

Силовая часть сварочного источника COLT 1300

Данные моточных узлов

3.3. Блок управления

3.4. Ремонт и проверка сварочного источника СОLТ 1300

Необходимые приборы и оборудование

Визуальный осмотр

Проверка электронных компонентов

Проверка схемы управления

Испытание на холостом ходу

Испытание при номинальной нагрузке

Проверка тепловой защиты

Рабочее испытание

Глава 4. Сварочные источники семейства RANGER

4.1. Первое знакомство

Состав семейства RANGER

Технические параметры и разновидности источникJ

Raпger WELDER inverter-160DС

4.2. Силовые цепи

4.3. Плата управления

Назначение платы управления

Принципиальная электрическая схема платы упратения

4.4. Ремонт и проверка сварочного источника

Необходимые приборы и оборудование

Методика осмотра инверторнога сварочного источника

Проверка платы управления

Полная проверка сварочного источника

4.5. Испытания сварочного источника

Подготовка к испытанию

Испытание на хоnостом ходу

Испытание при номинальной нагрузке

Проверка тепловой защиты

Рабочее испытание

Глава 6. Сварочные источники семейства ТОРУС

6. 1. Состав семейства ТОРУС

6.2. Технические параметры источника ТОРУС-200

6.3. Силовые цепи источника ТОРУС-200

Принципиальная электрическая схема силовых цепей

сварочного источника ТОРУС-200

6.4. Работа мостового преобразователя источника ТОРУС

Принципиальная схема преобразователя

Работа схемы преобразователя в различные интервалы времени

6.5. Устройство управления сварочного источника ТОРУС

Назначение устройства управления

Плата управления

Микросхема драйвера IR2110

Регулятор тока

Защита сварочного источника от перегрева

6.6. Ремонт сварочного источника ТОРУС

Необходимые приборы и оборудование

Начало ремонта

Ремонт платы управления сварочного источника ТОРУС

6.7. Испытание сварочного источникаТОРУСна холостом ходу

6.8. Испытание сварочного источника ТОРУС при номинальной нагрузке

6.9. Проверка тепловой защиты

6.10. Рабочее испытание сварочного источника ТОРУС

Глава 7. Сварочный источник RytmArc

7.1. Особенности ремонта источников, выпуск которых прекращен

7.2. Общее описание источника RytmArc

7.З. Блок управления сварочного источника RytmArc

7.4. Формирование нагрузочной характеристики сварочного источника RytmArc

7.5. Настройка блока управления сварочного источника RytmArc

7.6. Использование альтернативного ШИМ-контроллера

Глава 8. Сварочные источники семейства Etalon

8.1. Состав семейства и технические характеристики

Состав семейства

Технические характеристики сварочного источника Etalon ZX7-180R

8.2. Силовые цепи

8.3. nлата управления

8.4. Методика проверки сварочного источника Etaloп

Необходимые приборы и оборудование

Электрические измерения при выключенном аппарате

Включение и проверка цепей управления

8.5. Практические рекомендации по усовершенствованию сварочного источника

Основные nричины неисправностей сварочных источников семейства EТALON

Простой способ организация зарядки конденсаторов фильтра

Замена модуля IGBT на дискретные элементы

8.6. Испытания сварочного источника

Электрические измерения при работе источника на холостом ходу

Испытание источника при работе на нагрузку

8.7. Проверка тепловой защиты

8.8. Рабочее испытание

Глава 9. Справочник по элементной базе инверторных сварочных источников

9.1. ШИМ-контроллеры

Микросхема TDA4718A

МикросхемаТL494

Микросхема UC3525

Микросхема UC3845A

9.2. Транзисторы

Принцип замены элемента

MOSFET транзисторы

IGBT транзисторы.

9.3. Мощные диоды

Глава 10. Полезные самодельные устройства для ремонта инверторов

10.1. Самодельные щупы для осциллографа

10.2. Использование балластного реостата РБ-315 в качестве эквивалента нагрузки

Приложение

1. Основные характеристики источников питания сварочной дуги

2. Термины и определения, использованные в книге

Добрый день! Я Артем. Чуть меньше 9 лет работаю слесарем и мне нравиться работать руками. Когда создаешь новые полезные вещи или возвращаешь к жизни сломанные предметы. Разве это не прекрасно? Рекомендую, перед реализацией идей с моего сайта, проконсультироваться со специалистами. Удачного рабочего дня!