Мы постараемся ответить на вопрос: ветерок 8 ремонт мотора своими руками по рекомендациям подлинного мастера с максимально подробным описанием.

Заключительная статья из серии материалов, посвященных эксплуатации и ремонту “Ветерка”. Об обслуживании и ремонте двигателя — см. в №115, системы зажигания — в №116, системы питания — в №117.

Все детали подводной части моторов «Ветерок-8» и «-12» (дейдвуд, подвеска, редуктор) одинаковы, за исключением гребного винта. Поэтому приведенные ниже рекомендации распространяются на обе модели.

Возможны следующие неисправности подводной части мотора.

1. Попадание воды в редуктор. Ее причиной могут послужить:

- износ или повреждение резиновых сальников;

- изгиб гребного вала;

- повышенный износ подшипников;

- плохое уплотнение разъемов.

| Видео (кликните для воспроизведения). |

2. Не включается гребной винт. Это происходит в тех случаях, когда:

- срезан штифт гребного винта;

- провернулся демпфер гребного винта;

- поломались шестерни редуктора;

- поломался вертикальный вал.

3. Самопроизвольное расцепление муфты холостого хода. Это происходит в том случае, когда выкрошены или изношены зубья муфты.

4. Не поступает вода в систему охлаждения двигателя. Причиной может явиться:

- повреждение или износ крыльчатки помпы;

- износ или отсутствие (после переборки) шпонки крыльчатки;

- негерметичное уплотнение трубок подвода воды к помпе или картеру.

Все неполадки в редукторе, его прогрессирующий износ происходят в основном в результате коррозии и проникновения воды во внутреннюю полость. Непременным условием долголетней безаварийной эксплуатации редуктора является своевременная (через 25 часов работы) замена смазки. При очередной замене необходимо убедиться в том, что в сливаемом масле не содержится вода. Перед сливом масла мотор должен простоять не менее часа, так как при вращении шестерен смазка интенсивно перемешивается с водой. Если после отворачивания нижней сливной пробки из редуктора сначала вытекает небольшое количество воды или сливаемое масло на только что заглушенном моторе имеет бурый цвет, это означает, что редуктор негерметичен.

Даже если количество воды небольшое, обязательно выявите причину негерметичности. Для этого отсоедините редуктор с проставкой от промежуточного корпуса, снимите водяную помпу, внутреннюю полость редуктора отмойте от остатков смазки.

Редуктор моторов «Ветерок» имеет по две уплотняющие манжеты на вертикальном и гребном валах, уплотняющее кольцо тяги муфты холостого хода и резиновое кольцо между стаканом сальника и шарикоподшипником № 205. Потеря герметичности этими уплотнениями может произойти в результате дефектов самого уплотнения либо больших радиальных люфтов проходящих через них деталей при износе подшипников. Люфты валов можно определить стрелочным индикатором, измерив перемещение в радиальном направлении валов в подшипниках.

Резина сальников должна быть достаточно эластичной, на ней не должно быть механических повреждений; диаметр рабочей кромки должен быть несколько меньше диаметра гребного вала. Следует убедиться в том, что стягивающая пружина сальника находится на месте. Размеры сальников редуктора приведены в табл. 1.

Вода может проникать в редуктор через уплотнение тяги муфты холостого хода при износе резиновой втулки. Внутренний диаметр втулки должен составлять 5,3 ±0,3.

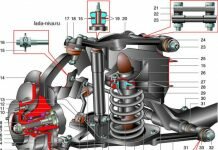

Качество уплотнения сальника вертикального вала 26 (рис. 1) можно проверить следующим образом. В полость сальника со стороны, обращенной к муфте, налейте примерно 1 см 3 керосина. Легко проворачивая вал относительно стакана, следите за просачиванием керосина через уплотнение. Если сальник неисправен, то по другую его сторону на валике появится пятно.

В редуктор «Ветерка» следует заливать около 250 см 3 масла до уровня контрольной пробки. Не допускайте работы мотора при низком уровне смазки в редукторе (ниже верхней контрольной пробки), так как это приведет к недостаточной смазке расположенного в верхней части проставки подшипника № 201 вертикального вала.

| Видео (кликните для воспроизведения). |

Полная разборка редуктора необходима при замене шестерен и подшипников. При разборке торцевым ключом отверните две гайки крепления корпуса редуктора и отсоедините корпус редуктора от проставки. Затем снимите стопорное кольцо, запирающее стакан сальника гребного вала. Чтобы извлечь из корпуса редуктора гребной вал, нужно вставить в отверстие штифта 17 имеющийся в ЗИП вороток и легкими постукиваниями по нему молотка вынуть вал в сборе с ведомой шестерней и подшипником (см. рис. 1).

Снимите стопорное кольцо подшипника № 205, распрессуйте съемником подшипник и, выбив штифт, снимите ведомую шестерню с вала. Если подшипник № 201 сидит в корпусе плотно, извлеките его съемником. Ведущую шестерню выпрессуйте при помощи выколотки и молотка. Чтобы не повредить хвостовик шестерни, выколотку лучше всего изготовить из меди или алюминия.

Перед сборкой внимательно осмотрите все детали. Работавшие шестерни, имеющие следы приработки и износ, пригодны к эксплуатации лишь в том случае, если на них нет сколов и поломки зубьев. Не забудьте осмотреть пластмассовую вилку 21 переключения муфты холостого хода (см. рис. 1). Если муфта отрегулирована правильно, на верхней плоскости полочки вилки, где она касается буртика муфты, должен быть виден гладкий кольцевой износ глубиной 0,1—0,3 мм. При неправильной регулировке ведомая муфта слишком плотно прижимается к ведущей. Это приводит к большому износу и даже оплавлению капрона вилки в зоне контакта с муфтой.

При существующей технологии изготовления невозможно обеспечить полную взаимозаменяемость шестерен редуктора. Поэтому при ремонте величина бокового зазора в конической зубчатой передаче устанавливается за счет дополнительной регулировки при помощи так называемого компенсатора — паронитовой прокладки (или набора прокладок) между корпусом редуктора и проставкой, которая обеспечивает также герметичность соединения. Небрежное обращение с этой прокладкой, неправильная ее замена являются главными причинами преждевременного выхода из строя не только шестерен, ро и других ответственных деталей редуктора. Вырезать прокладку из первого попавшегося под руку материала нельзя. Нельзя и считать, что любая прокладка заводского изготовления может полноценно заменить испорченную. Нормальная работа редуктора будет обеспечена лишь в том случае, когда толщина устанавливаемой прокладки будет точно соответствовать толщине прежней.

Установите ведомую шестерню на горизонтальный вал и соедините их штифтом (рис. 2). Напрессуйте на ведомую шестерню подшипник № 205. Подберите компенсационную шайбу и зафиксируйте подшипник кольцом. Установите подшипник № 7203 в проставку, замерьте расстояние от торца подшипника до плоскости разъема и подберите комплект прокладок. Недостающее число паронитовых прокладок можно изготовить из картона, пропитанного минеральным маслом. Толщина комплекта должна быть такой, чтобы при сборке она составила 7,5 мм (рис. 3).

Запрессуйте подшипник № 7203 на ведущую шестерню, затем шестерню на вал. При этом не допускайте ударов по зубчатому венцу. Запрессовку завершайте слабыми ударами, постоянно проверяя легкость вращения шестерни. При появлении сопротивления прекратите прессование и легкими ударами по хвостовику снимите излишний осевой натяг. Шестерня в подшипниках должна вращаться легко, но без ощутимого радиального люфта в коническом подшипнике.

Установите подобранный по подшипнику № 7203 комплект парони-товых прокладок и соедините проставку с корпусом редуктора. Запрессуйте в корпус редуктора подшипник № 201 и подберите набор регулировочных шайб.

Для начала установите горизонтальный вал с регулировочной шайбой наибольшей толщины. При этом зазор в зацеплении должен быть больше допустимого. Устанавливая последовательно шайбы меньшей толщины, обеспечьте величину зазора в зацеплении 0,16—0,28 мм.

Самой надежной является проверка величины бокового зазора при помощи индикаторной головки (рис. 4). Для этого в отверстие под штифт втулки гребного винта плотно вставьте шпильку из проволоки диаметром 4 мм. На корпусе редуктора укрепите при помощи струбцины или ручных .тисков штатив с индикаторной головкой так, чтобы измерительный штифт головки касался шпильки на радиусе, примерно равном среднему радиусу шестерни (на схеме показано штрих-пунктиром). Затем при включенном переднем ходе несколько раз качните гребиой вал в правую и левую стороны. По величине отклонения стрелки индикатора можно судить о величине бокового зазора. Следует помнить, что при проверке зазора в зацеплении ведущая шестерня должна оставаться неподвижной.

Величину зазора в передаче можно ориентировочно определить, если сперва наложить на поверхность шестерни тонкую пластину из пластилина, а затем повернуть гребной вал. Показателем величины зазора будет служить толщина оставшегося на поверхности зуба пластилина. О качестве сборки редуктора свидетельствует также отсутствие резкого шума при быстром проворачивании ведущей шестерни.

Правильность зацепления шестерен проверяется «на краску». Для этого нужно вынуть ведомую шестерню вместе с горизонтальным валом, смазать тонким слоем краски зубья ведомой шестерни и снова собрать, Ведущую шестерню следует провернуть по ходу на 3—4 оборота, затем вновь вынуть вал.

При правильном зацеплении шестерен пятно контакта у ведомой шестерни располагается на середине высоты зуба, сдвигаясь немного к его узкому концу. Зацепление считается нормальным, если продольный отпечаток бочкообразного вида составляет не менее 60% длины и 60% высоты зуба. В зависимости от смещения пятна контакта положение шестерен можно регулировать, руководствуясь приведенными в табл. 2 данными. После проверки «на краску» зазор в зубчатом зацеплении необходимо проверить еще раз.

Во время регулировки зазора в зацеплении зубьев долго работавших шестерен важно учесть возможность образования на поверхности зубьев углублений и выступов от износа. Возможно соприкосновение зубьев одной шестерни с выступами на зубьях другой, что вызывает шум при работе редуктора и быстрое разрушение зубьев. Поэтому при регулировке зацепления изношенных шестерен рекомендуем в первую очередь выключать из зацепления изношенный ступенчатый участок шестерни, пользуясь регулировочными шайбами.

Убедившись в правильности зацепления шестерен, продолжайте сборку подводной части:

- наденьте на стакан сальника 7 резиновое кольцо 9 (см. рис. 2), осмотрите сальник и установите стакан на место;

- вставьте в корпус стопорное кольцо и ударом молотка по оправке посадите кольцо в канавку;

- очистите плоскости проставки и стакана от прилипшей старой прокладки;

- запрессуйте в стакан сальник и подшипник № 201 (рис. 5);

- запрессуйте вертикальный вал так, чтобы его конец выступал из подшипника на 12,5—13 мм;

- запрессуйте на вал ведущую муфту, предварительно надев на нее пружинное кольцо;

- соедините муфту с валом штифтом и зафиксируйте штифт, сместив пружинное кольцо в канавку;

- установите на место пластину помпы, при помощи консистентной смазки зафиксируйте на вертикальном валу цилиндрическую шпонку и установите на место крыльчатку помпы.

Перед сборкой водяной помпы обратите внимание на целость и упругость крыльчатки. Если резина затвердела, имеет повышенный износ или на лопастях появились трещины, крыльчатку следует заменить. Нормальная крыльчатка при установке в корпус помпы и совмещении посадочного отверстия с отверстием корпуса должна касаться стенок стакана корпуса всеми лопастями. Крыльчатку можно не менять до тех пор, пока концы лопастей не износятся до появления острых кромок.

В новой помпе крыльчатка устанавливается с натягом 0,3—0,6 мм.

Корпус помпы 14 и пластину 25 (см. рис. 5) нужно заменить, если глубина образующихся в результате трения о крыльчатку кольцевых канавок превышает 0,3—0,4 мм. Перед установкой на место смажьте крыльчатку автолом или другой жидкой смазкой для предохранения крыльчатки от повреждения при сухом прокручивании. Крыльчатку нужно так установить, чтобы ее лопасти были загнуты против часовой стрелки (рис. 6).

Наденьте на вертикальный вал корпус помпы и, вращая его по часовой стрелке, посадите на крыльчатку. Установите в стакан уплотнительную втулку, пропустите через корпус и стакан тягу управления муфтой, наденьте на стакан уплотнительную прокладку, наверните на тягу капроновую вилку.

Вставьте в корпус трубку подвода воды, установите в вилку ведомую муфту и, вытянув тягу, прижмите ее к ведущей муфте.

На ведущую шестерню наденьте поджимную пружину, установите на место вал со стаканом, помпу со стаканом приверните к фланцу проставки. Проследите, чтобы трубка подвода воды встала в свое отверстие в проставке.

Износ рабочих поверхностей кулачков муфты холостого хода и неправильная регулировка муфты вызывают периодические удары в редукторе в результате самопроизвольного включения муфты. Износ и выработка возникают в основном в результате неправильного регулирования величины перемещения ведомой муфты, когда кулачки муфты не входят в сопряжение по всей высоте, а лишь касаются друг друга вершинами.

Причиной выработки может послужить также частое включение переднего хода на слишком высоких оборотах коленчатого вала, так как при этом возникают большие ударные нагрузки на вершины уступов.

Для регулировки муфты холостого хода сначала закрепите пружинный ограничитель ручки переключения в среднем положении. Плоскогубцами подтяните тягу до полного включения муфты холостого хода. Установите ручку переключения в положение «Ход» и, завертывая или вывертывая тягу, установите ее отогнутый конец строго против отверстия на рычаге. Вставив тягу в рычаг, зафиксируйте ее шплинтом.

Правильность регулировки муфты можно проверить, поворачивая с небольшим усилием гребной вал. При полном сцеплении кулачков ведущей и ведомой муфт у вала не должно быть большого хода, он будет лишь слегка покачиваться за счет зазоров в зубьях шестерен и кулачках муфт.

Включив ручку переключения в положение «Холостой ход», проверьте, разъединились ли муфты. Если разъединения не произошло, нужно вывернуть тягу на один оборот, повернув ее против часовой стрелки, и проверить еще раз.

Для качественной сборки редуктора желательно использовать ряд оправок. На рис. 7 приведены чертежи нескольких несложных в изготовлении оправок для запрессовки деталей редуктора.

Зазоры (натяги) в соединении деталей подводной части моторов «Ветерок» приведены в табл. 2.

Фишбейн Е.И. Лодочные моторы “Ветерок”. Устройство, эксплуатация и ремонт: Справочник. Л., издательство «Судостроение», 1989. — 184 с.: ил.

Изложены сведения об устройстве подвесных лодочных моторов «Ветерок», даны рекомендации по их эксплуатации и ремонту. Рассмотрены наиболее характерные неисправности моторов, способы их обнаружения и устранения. Обобщен опыт многих любителей по самостоятельной разборке, сборке и усовершенствованию узлов мотора, приведены чертежи и схемы специальных приспособлений и устройств, применяемых при разборке и сборке моторов. Имеются справочные сведения, необходимые для мастеров-ремонтников.

Для любителей-водномоторников, владельцев моторов семейства «Ветерок», может быть использована также работниками ремонтных мастерских.

В нашей стране, располагающей огромным количеством водоемов и водных путей, широко используемых для народного хозяйства, развития водного туризма, отдыха и спорта, большое распространение получило такое универсальное транспортное средство, как моторная лодка с подвесным лодочным мотором. Она применяется для перевозки людей и грузов, промысла рыбы, ведения водного хозяйства, на лесосплаве, для проведения гидротехнических работ и спасательных операции на воде, для отдыха населения и занятий спортом.

В отличие от стационарных энергетических установок подвесной лодочный мотор более удобен в эксплуатации, не занимает места в лодке, легок, прост в обслуживании и ремонте, и это сделало его популярным у многотысячной армии владельцев моторных лодок. Одними из наиболее часто применяемых отечественных лодочных моторов являются подвесные моторы семейства «Ветерок» мощностью 5,9 и 8,8 кВт (8 и 12 л. с), изготовленные Ульяновским моторным заводом производственного объединения «АвтоУАЗ». Моторы «Ветерок-8» выпускаются с 1965 г., «Ветерок-12» — с 1967 г. В 1969—1971 гг. заводом было освоено производство и выпущены небольшие партии модификаций моторов с удлиненным дейдвудом («Ветерок-8У», «Ветерок-12У») и в грузовом исполнении («Ветерок-8М», «Ветерок-12М»). В 1978 г. предприятие перешло на выпуск моделей с электронной бесконтактной системой зажигания («Ветерок-8Э», «Ветерок-12Э»).

Надежная работа моторов в течение длительного срока во многом зависит от умелой эксплуатации, квалифицированного обслуживания и своевременного ремонта. Недостаточность существующей сети мастерских по ремонту и обслуживанию лодочных моторов, с одной стороны, и желание приложить руку к своему мотору — с другой, приводят к тому, что большинство владельцев моторов «Ветерок» проводят обслуживание и профилактический ремонт моторов самостоятельно, не располагая, как правило, достаточными сведениями по особенностям конструкции, условиям разборки, сборки и регулировки узлов, способам повышения надежности и эксплуатационных качеств.

Цель настоящей книги — помочь владельцам «Ветерка» правильно эксплуатировать, ремонтировать и обслуживать моторы.

Вопросам теории работы двухтактных двигателей, широко освещенным в специальной литературе, уделено в книге минимальное внимание, в ней дается лишь общее представление о принципах работы узлов мотора.

Конструкция моторов постоянно совершенствуется, поэтому к моменту выхода книги возможно появление некоторых конструктивных изменений в узлах и деталях, проведенных с целью повышения надежности и долговечности, улучшения эксплуатационных качеств.

Самодельные автомобили, трактора, вездеходы и квадроциклы

Переборка и ремонт лодочного мотора Ветерок-8 своими руками: фото проделанной работы, а также видео лодочного мотора после ремонта.

Всем привет! Вот перебрал свой лодочный мотор «Ветерок». Для меня это дело очень интересное. Конечно, можно было взять японский мотор б/у или китайский, просто вошел во вкус ремонта «совкомотора», что еще нужно для «душевного» отдыха.

Проделана следующая работа: полный разбор мотора «Ветерок» на комплектующие, ревизия редуктора, замена помпы, замена подшипника и сальника помпы, зеркала помпы, замена всех прокладок где возможно, полная перекраска, замена всей резины (трубки) на мотоголове.

Первый пуск показал хорошую работу мотора, на «горячую» заводится с «пол оборота», охлаждение работает отменно.

В общем, я рад проделанной работе, далее фото и видео с мотором.

Заменил подшипник, сальник и прокладку стакана помпы.

На фото: уже собранный редуктор и помпа.

Обновил струбцину с поворотным механизмом.

Поворотный механизм, струбцина и плита управления.

В результате старенький лодочный мотор советского производства снова на ходу.

В этом видео показана работа лодочного мотора Ветерок-8 после переборки.

Видео: работа лодочного мотора на малом газу.

Видео: троллинг на Ветерке-8.

Через каждые 25 часов работы мотора:

- осматривать электроды свечей очищать их от нагара, промывать и устанавливать нужный зазор между электродами (0,85—1,00)

- проверять затяжку наружных болтов, винтов и гаек, при необходимости подтягивать их. Проверять крепление плиты управления к подвеске и правильность затяжки винта основания магдино. (рис. 12). Примечание. Затяжку гайки маховика можно производить ударами молотка по рукоятке ключа

- проверять наличие масла в редукторе через заливное (контрольное) отверстие и отсутствие воды через сливное отверстие. Перед этим мотор должен быть выдержан в вертикальном положении в течение не менее 10 час.

Через каждые 50 часов работы мотора:

1) смазывать несколькими каплями масла или солидолом наружные трущиеся поверхности (шестерни и оси румпеля, резьбу зажимных винтов подвески, подшипники и пружины пускового механизма и т. п.) без разборки узлов

2) снимать отстойник и сетчатый фильтр топливного насоса и промывать их. Промывать поплавковую камеру карбюратора;

3) заменять масло в редукторе, но не реже одного раза в месяц при эксплуатации мотора, с промывкой редактора бензином. Масло заливать до уровня заливной пробки, около 250 куб.см. Для ускорения заполнения редуктора масло рекомендуется подогревать до 50—70° С.

Контроль уровня масла производить после выдержки мотора в вертикальном положении в течение не менее 15 мин. (при прогретом масле).

Через каждые 100 часов работы мотора:

1) снимать маховик, основание магдино и смазывать консталином или другой тугоплавкой смазкой посадочное место основания на крышке картера.

Смазывать тонким слоем масла верхний конец коленвала, башмаки и втулку маховика.

2) очищать от нагара цилиндры, головку блока, поршни, поршневые кольца. Для этого снять двигатель, а затем блок цилиндров.

Поршневые кольца, в случае их снятия для чистки, необходимо устанавливать в том же порядке, в каком они работали;

3) после снятия двигателя смазать шлицевое соединение коленвала с вертикальным валом тугоплавкой смазкой.

Рекомендуется следующий способ очистки от нагара без разборки двигателя. Разогретый мотор установить свечными отверстиями вверх, поставить поршни так, чтобы выпускные окна обоих цилиндров были закрыты; залить через свечные отверстия в каждый цилиндр смесь, состоящую из двух частей ацетона, одной части керосина, одной части масла для двигателя. Когда прекратится вспенивание смеси, ввернуть свечи и оставить мотор в таком положении на 8—10 часов, после чего слить смесь, запустить мотор и дать ему поработать несколько минут.

Через 500 часов работы мотора:

Произвести разборку мотора для осмотра и чистки деталей. Детали, имеющие повышенный износ, заменить.

При разборке и сборке руководствоваться указаниями раздела «Разборка и сборка мотора».

После ремонта с заменой основных деталей мотор должен пройти обкатку по режиму обкатки нового мотора.

Для ремонта используйте только качественные запчасти мотора Ветерок у проверенных продавцов.

Для выявления основных неисправностей необходимо измерить с помощью омметра величину сопротивления между выводом Н1 (рис. 4 и 5) и «массой» (минус прибора соединен с «массой»).

Возможны следующие случаи:

- сопротивление равно 0-100 Ом — вышел из строя или тиристор 6, или диод 4, или конденсатор 8, закорочены крайние выводы накопительной обмотки.

- сопротивление равно 350—450 Ом — закорочены два соседних вывода накопительной обмотки;

- сопротивление равно бесконечности — обрыв провода накопительной обмотки.

Проверка других элементов системы зажигания может быть произведена только с применением соответствующих приборов в мастерских бытовой техники.

Таблица величин сопротивления в различных точках схемы (рис. 5).

* Величины сопротивления при замере омметром с входным сопротивлением не менее 20 кОм.

Управление и правила пользования лодкой

Изменение скорости движения лодки осуществляется путем изменения режима работы мотора. Для увеличения скорости движения лодки рукоятку румпеля необходимо поворачивать в сторону полного газа (против часовой стрелки), а для уменьшения скорости — в сторону малого газа: Изменение направления движения лодки осуществляется путем плавного поворота мотора вокруг вертикальной оси за румпель.

Крутые повороты необходимо выполнять на малых оборотах двигателя.

Эксплуатация мотора разрешается на лодках в соответствии с «Правилами плавания по внутренним судоходным путям» и с правилами плавания в водоемах в данном районе.

Необходимо всегда иметь в лодке свечи и бортинструмент. Лодка должна быть укомплектована веслами, водоотливными и спасательными средствами. При ночном выходе необходимо иметь сигнальные огни в соответствии с правилами плавания.

РАЗБОРКА И СБОРКА МОТОРА ВЕТЕРОК

При необходимости разборку мотора и его узлов рекомендуется производить в нижеуказанной последовательности. При разборке следует запомнить положение деталей перед разборкой. Разбирать мотор следует лишь в объеме, определяемом целью разборки.

Разборка на узлы

1. Снять верхний кожух мотора.

2. Отсоединить и снять шланг с топливного насоса, карбюратора, крышки продувочных окон.

3. Отвернуть гайки и снять карбюратор.

4. Отвернуть от свечей провода и вывернуть свечи.

5. Отвернуть винты крепления топливного насоса и снять насос.

6. Отвернуть винты крепления впускного патрубка и снять его вместе с пусковым механизмом.

7. Снять клапанную перегородку.

8. Отвернуть гайку крепления маховика и снять его съемником.

9. Отвернуть гайку крепления кронштейна трансформаторов, ослабить фиксирующий винт основания магдино и снять основание вместе с трансформаторами.

10. Вывернуть винты крепления корпуса промежуточного к двигателю и отсоединить двигатель.

11. Отвернуть винты крепления хомута нижних пружин подвески, отсоединить корпус промежуточный от подвески и снять пружины.

12. Отсоединить тягу переключения от рычага.

13. Отвернуть болты крепления и отсоединить редуктор от корпуса промежуточного.

1. Вывернуть винты и снять крышку выхлопа и перегородку.

2. Вывернуть винты крепления вставок продувочных окон и снять вставки.

3. Отвернуть гайки крепления головки блока, снять головку и прокладку.

4. Вывернуть винты крепления картера с блоком. Снять блок.

5. Вывернуть болты крепления крышек шатунов, снять крышки и ролики. Ролики двух шатунов при хранении и сборке не путать.

6. Соединить крышки шатунов с шатунами. Отметить на поршнях положение их в блоке (верхний или нижний).

7. Отвернуть винты крепления крышки картера. Выпрессовать коленчатый вал из картера, предварительно вывернув фиксирующий винт средней опоры.

Разборка пускового механизма

1. Придерживая отверткой упор 8 (рис. 9), вытащить штифт 9, после чего плавно спустить пружину.

2. Отвернуть винты верхнего подшипника, снять подшипник и шкив.

3. Вынуть пружину механизма с упорами.

Разборка подвески

1. Отвернуть винты и снять замок 59 (рис. 3), вытащить трубу 65 из кронштейна, снять подшипники скольжения.

2. Отвернуть винты соединительной пластины и болт кронштейна, разобрать подвеску.

Разборка подводной части

1. Отвернуть четыре винта и снять корпус помпы вместе со стаканом подшипника, валом вертикальным, тягой, вилкой и муфтой ведомой.

2. Выбить штифт, соединяющий ведущую муфту с валом снять муфту и вал вертикальный.

3. Отвернуть две гайки крепления проставки с корпусом редуктора, отсоединить корпус.

4. Выпрессовать ведущую шестерню из проставки.

5. Снять колпачок гребного винта, выбить штифт и снять гребной винт.

6. Снять стопорное кольцо и, постукивая деревянным молотком по корпусу редуктора, вынуть горизонтальный вал с ведомой шестерней и подшипником, стакан сальника.

7. Снять стакан сальника и резиновое кольцо.

8. Спрессовать подшипник с шестерни, выбить штифт и снять шестерню.

Сборка мотора Ветерок

Сборку мотора производить в последовательности, обратной разборке. Перед сборкой мотора все снятые детали очистить с промывкой в чистом бензине и просушить. При сборке трущиеся поверхности деталей смазать маслом.

При запрессовке коленчатого вала обеспечить совпадание паза средней опоры и фиксирующего винта на картере. Для этого между верхним торцом средней опоры и щекой коленчатого вала заложить стальные прокладки толщиной 1,8 мм, которые после запрессовки вала вынуть. Крышка картера 7 (рис. 3) должна быть установлена так, чтобы ее боковое отверстие для подвода смазки к верхней опоре коленчатого вала совпало с отверстием в картере. Картер предварительно нагреть до 70—80° С.

При сборке шатунов болты крепления крышек ставить на бакелитовом лаке или клее БФ-2, смазать им резьбу. Резьба в шатунах и на болтах предварительно должна быть тщательно очищена от масла промывкой в чистом бензине Мо мент затяжки шатунных болтов должен быть 13 — 14 Н м (1,3 — 1,4 кгс:м).

При сборке шатунов и обоймы средней опоры коленчатого вала обратить внимание на совмещение половин нижней головки шатуна и половин обоймы по линии излома и на их чистоту.

Для удобства сборки ролики предварительно заложить в шатуны и обоймы, смазав их солидолом. Поршень необходимо установить так, чтобы стопор поршневых колец был направлен кверху.

Перед установкой основания магдино смазать посадочное место крышки картера смазкой УТ (консталин жировой), ГОСТ 1957—73. Затяжку винта (рис. 12) производить так, чтобы основание поворачивалось с некоторым трением, (см. раздел «Система зажигания»).

Гайки крепления головки блока загягивать в порядке, указанном на схеме (рис. 13), постепенно (не менее, чем за два приема).

При креплении трансформаторов чрезмерная затяжка крепежных винтов не допускается во избежание поломок корпусов и крышек.

При сборке подводной части необходимо обеспечить свободное вращение ведущей шестерни и вала гребного винта, правильное зацепление шестерен и боковой зазор между зубьями в пределах 0,16—0,35 мм, а также надежность уплотнения полости подводной части.

Регулировка зацепления производится с помощью прокладок между корпусом редуктора и проставкой, а также подбором толщины шайбы между буртиком корпуса и подшипником 205.

Для облегчения регулировки общая толщина прокладок подбирается так, чтобы расстояние между проставкой с прокладками и упорным торцем ведущей шестерни было 7,1—7,5 мм.

Правильность зацепления шестерен проверить следующим образом: вынуть ведомую шестерню вместе с горизонтальным валом, смазать тонким слоем краски зубья ведомой шестерни и вновь собрать.

Повернуть ведущую шестерню по ходу 3—4 раза и разобрать. По следам контакта зубьев определить величину зацепления их по длине. Несовпадение торцев зубьев по наружному диаметру шестерен должно быть не более 0,5 мм.

На собранном редукторе при быстром проворачивании ведущей шестерни не должно быть резкого шума.

Крыльчатку водяной помпы установить так, чтобы ее лопасти были направлены против часовой стрелки (рис. 14).

При установке новой помпы натяг крыльчатки в корпусе по высоте ступицы должен быть в пределах 0,3—0,6 мм.

Перед установкой двигателя отрегулировать положение муфты переключения следующим образом:

- ручку переключения поставить п положение «ход», ввести в зацепление муфты, оттягивая вверх тягу и повернув вертикальный вал при этом на 0,5 — 1 оборот; затем, ввертывая или вывертывая тягу, совместить ее отогнутый конец с отверстием в рычаге и собрать.

При установке румпеля необходимо совместить ролик рычага привода дроссельной заслонки карбюратора со стрелкой выбитой на кулачке основания магдино, и стрелку «пуск» на румпеле с белой меткой на рукоятке румпеля. При повороте рукоятки румпеля в сторону полною газа п,о упора дроссельная заслонка карбюратора должна быть полностью открыта.

Положение дроссельной заслонки регулируется поворотом рычага привода относительно заслонки.

При сборке пускового механизма не допускать перекоса подшипников механизма, что может вызвать заедание шкива.

Завертыванием или отвертыванием винта 1 (рис. 15) установить шестерню 4, чтбы между торцами зубьев шестерни и маховика был зазор в пределах 3—7 мм. а верхний торец шестерни был на одном уровне или выше до 1,5 мм относительно верхней кромки одного из отверстий шкива 3. Винт 1 законтрить гайкой 6. Затем плотно намотать на шкив шнур и, удерживая шкив от поворота, закрутить (отверткой за упор) внутреннюю пружину на 5—6 оборотов против часовой стрелки поставить в отверстие шкива (через паз упора) штифт 2.

Боковой зазор между зубьями должен быть не более 0,4 мм (регулируется перемещением подшипников пускового механизма за счет металлических прокладок 5).

ПОРШНЕВОЙ ПАЛЕЦ. Износ в соединениях поршневой палец – втулка верхней головки шатуна и поршневой палец – бобышки поршня характеризуется посторонними стуками работающего двигателя. Общая степень износа в соединении поршень с пальцем – верхняя головка шатуна оценивается на ощупь. Осевое перемещение поршня с пальцем во втулке шатуна – явление нормальное.

Боковое покачивание поршня с пальцем во втулке шатуна допустимо, оно указывает на незначительный износ трущихся поверхностей сочленения.

Радиальное перемещение поршня у “Ветерков” происходит как вследствие износа втулки верхней головки шатуна и пальца, так и увеличения отверстия в бобышках поршня.

Повышенный радиальный люфт, вызывающий при работе стук, может послужить причиной поломки поршня, заклинивания нижней головки шатуна. Изношенные поршневые пальцы можно восстановить хромированием с последующим шлифованием и притиркой. Пальцы моторов “Ветерок” изготовляются из легированной стали 15Х; их наружная поверхность цементируется на глубину 0,4-0,8 мм и закаливается до твердости НКС 56-65.

Причиной выхода из строя нижней головки шатуна (заклинивания) нередко является перегрев узла при перекосе роликов. Вследствие этого возникает трение скольжения, шатуны прижимаются к щекам коленвала со значительным усилием. Испытания двухрядного игольчатого подшипника на моторах “Ветерок” в спортивном исполнении, работавших при частоте вращения коленвала до 6500 об/мин, а также на режимах разноса, подтвердили лучшую работоспособность узла. Укороченный ролик, который, к сожалению, не выпускается промышленностью, можно изготовить самостоятельно из штатного игольчатого ролика 2,5х12,6 (рис. 10).

Чтобы в смазочное отверстие в шатуне не провалился короткий ролик, отверстие рекомендуется закрывать заклепкой, а внутреннюю поверхность тщательно зачистить. Ролики устанавливаются полукруглыми концами друг к другу.

При осмотре коленвала нужно обратить внимание на состояние поверхностей шатунных и коренных шеек, шлица в нижней части коленвала, конуса под маховик. Если на поверхности беговой дорожки под ролики шатунных и средней коренной шеек (а также и нижней головки шатуна) имеются мелкие следы вы-крашивания в виде “оспы”, износ будет прогрессировать и приведет к заклиниванию подшипника. Такие детали следует заменить.

КАРТЕР. При его осмотре прежде всего следует обратить внимание на состояние сальников коленвала. Затвердевшие и потрескавшиеся сальники подлежат замене. Необходимо также проверить состояние клапана перекачки конденсата. Корпус вышедшего из строя клапана можно извлечь из гнезда при помощи бородка.

К наиболее распространенным дефектам картера, возникающим при эксплуатации мотора, относятся трещины и обломы, срыв и износ резьбы, износ гнезд под шарикоподшипники. При замене картера следует помнить, что он обрабатывается совместно с блоком цилиндров; в случае выхода из строя одной из этих деталей требуется заменить и другую.

Клапанная перегородка картера-один из наиболее ответственных узлов мотора. Признаком ее неисправности является обратный выброс смеси из карбюратора. Возможны следующие неисправности: поломка пластинчатого клапана, неправильная установка (клапан не перекрывает полностью отверстие), выкрашивания на перегородке. При обнаружении трещин, выкрашивании и коррозии пластинчатые клапаны следует заменить. Необходимо помнить, что мелкие сколы и выкрашивания поверхности перегородки вокруг отверстий вызывают разрушение клапанных пластин. Удалить углубления следует притиркой, при большой их глубине необходимо заменить перегородку.

СБОРКА ШАТУНА С ПОРШНЕМ. Перед сборкой поршень нагрейте до 100-120 С. При помощи ложного пальца-оправки – зафиксируйте шатун в поршне. Поршневой палец наденьте на оправку и, установив его на выступе ложного пальца, быстро втолкните на место. Глубину запрессовки контролируйте по проточке на оправке.

УСТАНОВКА ШАТУНОВ НА КОЛЕНЧАТЫЙ ВАЛ. При сборке этого узла обратите внимание на чистоту рабочего места и консистентной смазки, наносимой на беговую дорожку для установки иголок. Это необходимо, чтобы предовратить попадание твердых частиц в разъем крышки.

Так как разъем нижней головки осуществляется ломкой, крышка шатуна при сборке фиксируется зернистой поверхностью излома. По этой причине линия разъема после сборки должна быть практически незаметной. Наличие уступов свидетельствует или о неверной сборке, или о непригодности шатуна. При установке шатуна сначала заверните его болты рукой. Убедившись в том, что крышка не смещается относительно шатуна, затяните болты окончательно, используя динамометрический ключ. Момент затяжки должен быть равен 1,3.

СБОРКА КЛАПАННОЙ ПЕРЕГОРОДКИ. Не устанавливайте деформированные клапаны и не подгибайте их для плотного прилегания. Зазор между поверхностью перегородки и концом клапана не должен превышать 0,5 мм.

Подтяните винты крепления так, чтобы клапаны могли перемещаться с небольшим усилием. Установите клапаны симметрично впускным отверстиям. Затяните винты крепления до отказа. гайки крепления ограничителей слегка закерните в двух-трех местах

СБОРКА МОТОРНОЙ ГОЛОВКИ. При надевании цилиндра на поршень применяют приспособление-хомутик для сжатия колец . В походных условиях кольца можно обжать в равномерно удаленных от стыка точках при помощи ремня или шнура. В цилиндр последовательно заправляют сперва верхнее, а затем следующие за ним кольца. При этом кольцо сжимают так, чтобы его замок сомкнулся; одновременно слегка надавливают на цилиндр. Эта операция облегчается благодаря наличию на нижней части зеркала цилиндра конической фаски. Чтобы не завернуть сальники при установке в картер, в них рекомендуется установить спаянную из фольги направляющую оправку. При толщине фольги 0,3 мм оправка должна иметь длину 40 мм, входной наружный диаметр-16 мм, диаметр надеваемого на вал конца – 20 мм.

Добрый день! Я Артем. Чуть меньше 9 лет работаю слесарем и мне нравиться работать руками. Когда создаешь новые полезные вещи или возвращаешь к жизни сломанные предметы. Разве это не прекрасно? Рекомендую, перед реализацией идей с моего сайта, проконсультироваться со специалистами. Удачного рабочего дня!